彦根工場の挑戦

東海道新幹線の車窓から望む、青い看板が目印のつるやゴルフ滋賀県彦根工場では

オリジナルクラブの製造管理、店頭でお預かりしたクラブのカスタム・修理を行っております。

お客さまのご要望にお応えし、ゴルファーの能力を最大限に引き出すため

スタッフの技術と、培った経験で最高の一本を追求しています。

東海道新幹線の車窓から望む、青い看板が目印のつるやゴルフ滋賀県彦根工場では

オリジナルクラブの製造管理、店頭でお預かりしたクラブのカスタム・修理を行っております。

お客さまのご要望にお応えし、ゴルファーの能力を最大限に引き出すため

スタッフの技術と、培った経験で最高の一本を追求しています。

ライ角、ロフト角、フェースアングル、フェースプログレッションをすべてのヘッドで検品。

すべてのヘッド重量を測定し、規格範囲内で0.5g刻みで振り分ける。クラブセットとなった時の重さの振れ幅を少なくするため。

グリップは<人とクラブを繋ぐ唯一の接点>。シャフト挿入後の微調整は、手作業でしか出来ない繊細な感覚が必要。

クラブの接着強度、シャフトの強度を検査。シャフトを固定した状態でヘッドを捻り、1本1本、綿密に検査していく。

厳しく設定した管理基準をクリアした製品だけが出荷される。

徹底した製品管理で高い品質を維持することが、<MADE IN JAPAN>を掲げる彦根工場のプライドである。

人気のシャフトメーカー製品をラインナップ。

方向性と弾道の大きな要素であるライ角の調整。もちろん、お客さまのご要望に応じてロフト角調整も行っている。

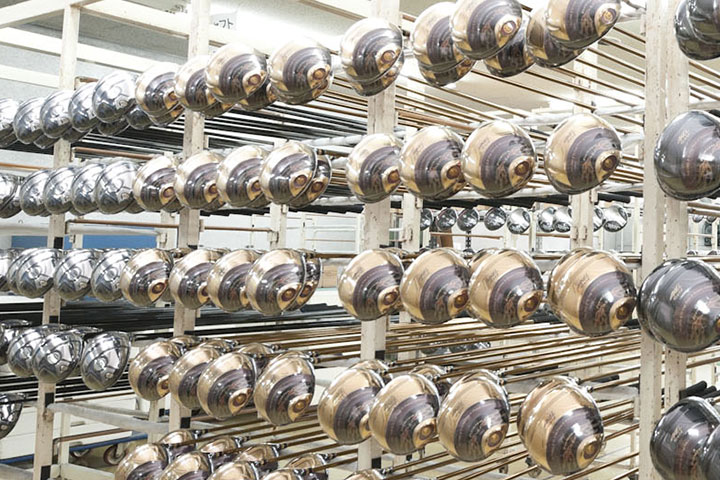

色剥がしヘッドを研磨し、元の塗装を剥がしていく。

サンドブラスト細かい砂の粒子を当て、古い塗膜を完全に除去。ヘッド表面に細かな凹凸が付き、着色の密着強度を高めることができる。

着色元の塗装をすべて落としてからの塗り替えなので、色ムラのない綺麗な仕上がりが可能。

ヘッド塗り替えクラブヘッド塗装前/塗装後の比較

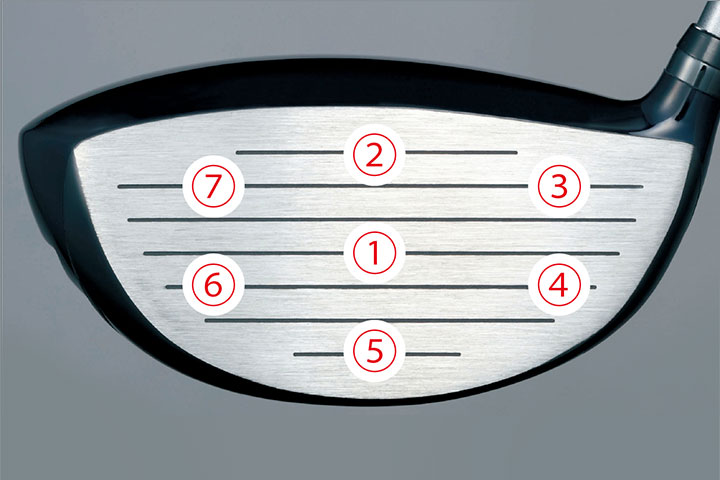

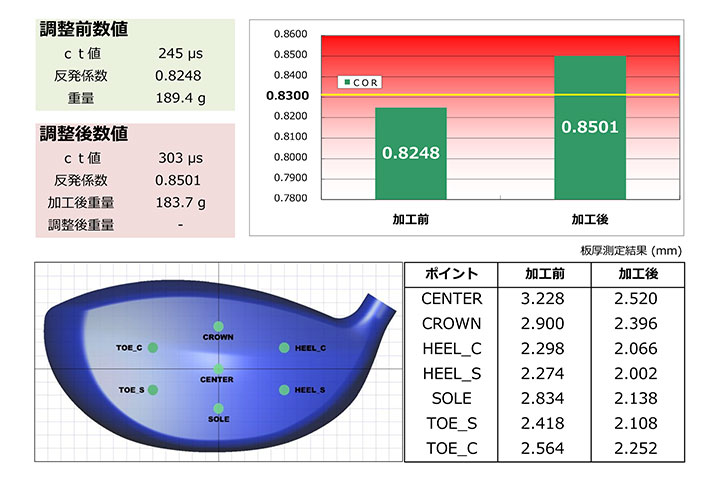

フェース面7箇所の厚みを計測。

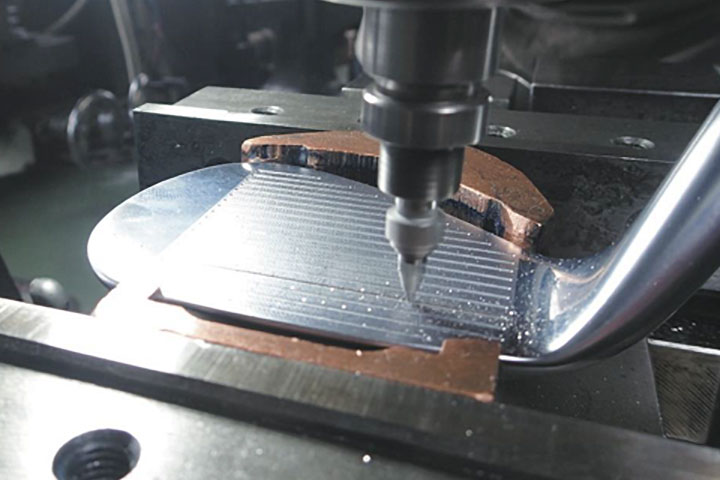

計測結果に基づき、緻密に研磨していく。高反発加工によって、フェースの反発係数が上がり、ボール初速の向上が期待できる。

研磨後にフェースラインを彫刻し直し、完成。

加工後、再度計測し加工前の数値と比較したデータシートを作成。

専用の彫刻機でアイアンの溝幅を調整。スピン量の劇的な向上が可能。

溝幅は0.9mmから1.2mmまで0.1mm刻みで加工できる。(画像は1.2mm角溝加工)